Mesin Pengedap Pengisian Ampul Plastik

| Nama Produk | Mesin Pengisian dan Pengedap Ampul Plastik |

| Ketepatan | ± 0.1ml |

| Voltan | AC380v 3 fasa 50Hz, boleh Disesuaikan atas permintaan |

Ingin tahu tentang produk ini?

Jangan ragu untuk menghubungi saya, dan saya akan dengan senang hati menjawab semua soalan anda.

Panduan Terbaik untuk Mesin Pengisian dan Pengedap Ampul Plastik: Aplikasi, Aliran Kerja dan Ketepatan

Ampul plastik, kerana reka bentuknya yang ringan, tahan jatuh, sifat penghalang yang kuat (sesetengah bahan termasuk lapisan penghalang), dan kemudahan pembungkusan aseptik, telah menjadi pilihan utama untuk membungkus bahan berdos kecil dalam industri farmaseutikal, kosmetik dan makanan. Ampul ini biasanya mempunyai julat isipadu dari 0.2 hingga 10 ml dan mesti mengandungi cecair, separa cecair atau serbuk lyophilized dengan tepat. Oleh kerana ampul plastik menjalani proses bersepadu "pengacuan plastik - pengisian ketepatan - pengedap hermetik," dan bahan pembungkusan selalunya mempunyai keperluan yang ketat untuk kemandulan, ketepatan dos dan pengedap (seperti vaksin dalam industri farmaseutikal dan pati aktif dalam industri kosmetik), peralatan pengisian dan pengedap memberikan cabaran dwi-dimensi: penentuan jitu selepas pengacuan. ≤1%) sambil mengekalkan toleransi dalam ±2% daripada dos yang diisi. Tambahan pula, memastikan tiada kebocoran atau ubah bentuk pada pengedap memastikan penyimpanan dan penggunaan bahan yang selamat.

Mesin Pembungkus Suppositori Bahan Boleh Bungkusan dan Aplikasi Industri

Keserasian ampul plastik (cth, PP, PETG, COP, dsb.) dan sifat penghalangnya membolehkan mereka membungkus pelbagai jenis bahan, menghasilkan penggunaan yang meluas merentasi pelbagai industri. Secara khusus:

Dalam industri farmaseutikal dan penjagaan kesihatan, bahan ini merangkumi pelbagai bentuk oleh mesin pembungkusan lepuh cecair : cecair termasuk vaksin, biologi, larutan antibiotik, titisan mata, dan titisan oral (cth, titisan vitamin D3); separa cecair termasuk salap dan gel pembaikan luka; dan serbuk kering beku termasuk ubat protein dan persediaan sel stem. Keperluan teras untuk ampul plastik dalam industri ini adalah kemandulan, ketepatan dos mutlak, dan pengedap untuk mengelakkan pencemaran mikrob. Sesetengah bahan juga memerlukan suasana gas lengai untuk mengelakkan pengoksidaan. Dalam industri kosmetik, kecantikan, dan keperluan harian, ampul plastik sesuai untuk pelbagai bahan aktif atau dos rendah. Cecair termasuk pekat asid hyaluronik, pekat retinol, minyak wangi kereta, dan toner ampul dan minyak mawar. Separa cecair termasuk sampel krim muka dan pati topeng. Serbuk kering beku termasuk bahan aktif topeng kering beku dan serbuk kering beku anti-penuaan. Keperluan utama untuk industri ini ialah menghalang pengoksidaan bahan (bergantung pada sifat penghalang oksigen ampul) dan pencemaran (untuk memenuhi keperluan sekali guna). Tambahan pula, penampilan ampul mestilah murni, bebas daripada calar atau ubah bentuk pengedap.

Dalam industri makanan dan kesihatan, ampul plastik yang dibuat oleh mesin pembungkus ampul plastik automatik digunakan untuk membungkus larutan nutrien pekat seperti titisan probiotik, minyak alga DHA, dan larutan oral vitamin B12; separa cecair termasuk sampel madu dan pekat jem; dan serbuk termasuk makanan tambahan seperti serbuk laktoferin bayi. Keperluan teras untuk industri ini ialah bahan yang digunakan memenuhi piawaian keselamatan makanan (seperti FDA dan GB 4806), mempamerkan sifat penghalang lembapan dan membolehkan dos terkawal untuk memenuhi keperluan sekali guna.

Aliran Kerja Mesin Pengisian Ampul Plastik dan Pengedap

Proses teras ialah proses "membentuk - mengisi - mengedap" bersepadu, yang mesti disesuaikan dengan ciri pemprosesan haba bahan plastik. Rantaian proses lengkap adalah seperti berikut:

Penyediaan acuan:

Panaskan acuan (kebanyakannya berbilang rongga) kepada 80-120°C untuk memastikan pengacuan seragam filem plastik apabila bersentuhan dengan acuan. Pembentukan Ampul Plastik:

Filem plastik diperah ke dalam rongga acuan yang telah dipanaskan melalui kepala penyemperit. Peranti pengacuan tamparan (tiupan udara bertekanan rendah, 0.3-0.5 MPa) memaksa cair melekat pada dinding acuan, membentuk prototaip ampul (termasuk struktur badan botol dan leher).

Air penyejuk (15-25°C) diperkenalkan untuk menyejukkan acuan, membolehkan plastik cepat sejuk dan set (masa penyejukan 10-30 saat, dilaraskan mengikut ketebalan botol), memastikan bentuk botol yang stabil dan isipadu yang tepat.

Kedudukan Ampul dan Pemprosesan Aseptik (pilihan):

Selepas pembentukan, ampul kosong diangkut melalui penghantar ke stesen aseptik (untuk industri farmaseutikal dan makanan) untuk pembasmian kuman dengan cahaya ultraviolet atau semburan hidrogen peroksida untuk memastikan kemandulan.

Peranti penentu kedudukan mekanikal (seperti pencengkam yang dipacu motor servo) mengunci ampul, memastikan penjajaran tepat leher dengan kepala pengisian dan peranti pengedap (ralat kedudukan ≤ 0.1mm), mengelakkan kebocoran atau salah jajaran berikutnya semasa pengisian. Pengisian Kuantitatif:

Pilih sistem pengisian yang sesuai berdasarkan bentuk bahan (cecair/separuh cecair/serbuk): cecair menggunakan pam peristaltik atau pam pelocok servo (isipadu pengisian minimum 0.1ml, ketepatan ±0.5%), separa cecair menggunakan pam skru (untuk mengelakkan pembentukan dinding), dan serbuk menggunakan alat pengisian serbuk sedut tekanan negatif.

Masukkan kepala isi ke dalam mulut botol (atau gunakan isian bukan sentuhan untuk mengelakkan pencemaran) dan suntikan bahan mengikut dos yang telah ditetapkan. Penderia aras cecair memantau isipadu pengisian dalam masa nyata, dan sistem akan dihentikan dan dilaraskan serta-merta jika keabnormalan berlaku. Pengedap dan Pengawetan:

Selepas mengisi, ampul dihantar ke stesen pengedap, di mana pengedap haba atau pengedap ultrasonik digunakan bergantung pada bahan plastik:

▪ Pengedap haba: Kepala pengedap yang dipanaskan (180-220°C) menekan filem pengedap yang telah ditetapkan (seperti filem komposit aluminium-plastik) pada leher botol selama 2-5 saat untuk mencapai pengedap. Ini sesuai untuk bahan PP dan PETG.

▪ Pengedap ultrasonik: Getaran ultrasonik 20-40kHz mencairkan plastik di leher botol, menghapuskan keperluan untuk pemanasan sentuhan. Ini menghasilkan pengedap yang lebih licin (kekuatan pengedap ≥ 50N/15mm) dan sesuai untuk aplikasi yang memerlukan ketepatan tinggi.

Selepas pengedap, botol disejukkan dengan cepat oleh kipas penyejuk (udara ambien) untuk mengelakkan ubah bentuk pada pengedap. Kawalan Ketepatan untuk Mesin Pembungkusan Pengisian Ampul Plastik dan Pengedap

Melalui ketepatan yang diselaraskan sepanjang keseluruhan proses "mengisi-mengisi-mengedap", mesin ini mencapai ketepatan pengisian dan pengacuan dalam ±2%. Ciri kawalan teras adalah seperti berikut:

Sistem Kawalan Dwi Motor PLC + Servo:

Mesin pengisian suppositori menggunakan PLC gred industri (seperti Siemens S7-1200) sebagai teras, parameter seperti suhu pengacuan, isipadu pengisian dan tekanan pengedap dipratetap. 10+ penderia (suhu, tekanan dan anjakan) secara serentak mengumpul data masa nyata. Contohnya, jika suhu cair plastik turun naik lebih daripada ±2°C, kuasa pemanasan dilaraskan secara automatik. Jika tekanan pengisian tidak normal, bukaan injap pam diselaraskan dalam masa nyata untuk mengelakkan penyelewengan dos.

Motor servo memacu pembukaan dan penutup acuan, pergerakan tali pinggang penghantar, dan pergerakan kepala pengisian, dengan ketepatan kawalan kelajuan 0.01 rpm. Ini memastikan penyegerakan sempurna bagi kelajuan pengacuan, pengisian dan pengedap, menghalang pengisian kurang atau pengedap tidak sejajar yang disebabkan oleh sisihan kedudukan ampul. Komponen Pengacuan dan Pengisian Ketepatan:

Acuan Acuan mesin pengedap pengisian pembentuk ampul automatik: Gunakan keluli acuan plastik P20, dengan ketepatan dimensi rongga dikawal kepada ±0.02mm (memastikan sisihan volum ampul ≤1%) dan kekasaran permukaan rongga Ra ≤0.4μm untuk meminimumkan lekatan plastik. Acuan juga dilengkapi dengan slot pengudaraan (diameter 0.1-0.2mm) untuk mengeluarkan udara yang terperangkap dari rongga dan menghalang buih dalam botol daripada menjejaskan ketepatan isipadu.

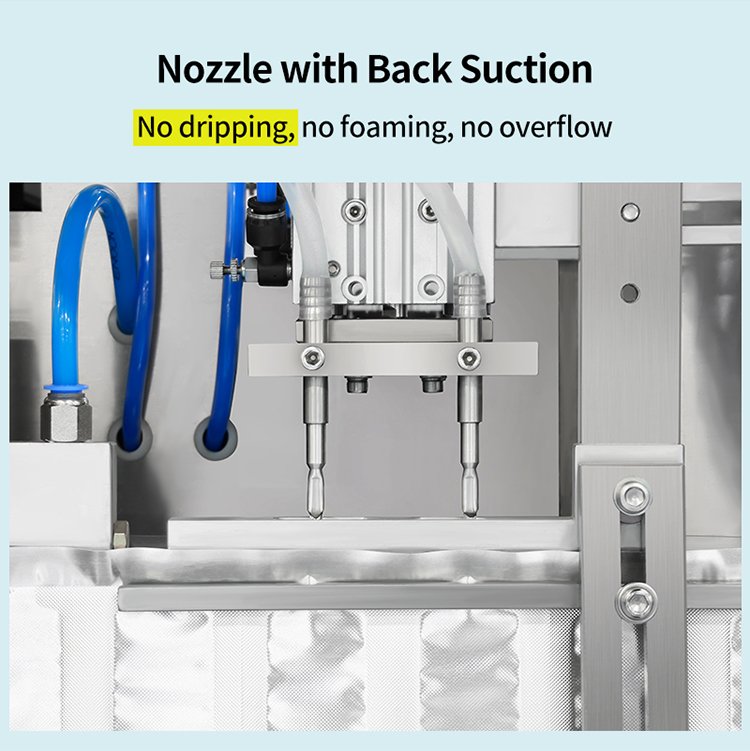

Pam Pengisi dan Injap: Industri farmaseutikal lebih suka pam peristaltik (tiub silikon yang bersentuhan dengan bahan, menghapuskan pencemaran silang dan membolehkan penggantian mudah), dengan ketepatan pelarasan minimum 0.001ml. Untuk bahan kelikatan tinggi, pam skru servo (ralat nada ≤0.01mm) digunakan untuk memastikan kadar penghantaran yang stabil. Alur keluar pam dan injap dilengkapi dengan peranti anti-titisan (seperti injap henti terkawal solenoid) untuk mengelakkan titisan selepas pengisian dan dos yang berlebihan.

Ringkasan

Ketepatan tinggi ialah nilai teras mesin pembungkusan pengisian ampul plastik dan pengedap. Ia bukan sahaja secara langsung menentukan ketepatan dos bahan berdos kecil, tetapi juga menjadi peralatan utama untuk pembungkusan bahan berdos kecil dalam industri seperti perubatan, kosmetik dan makanan melalui kawalan ketepatan proses penuh dan kebolehsuaian bahan yang fleksibel.

Rangkaian IPv6 disokong

Rangkaian IPv6 disokong