Dalam pembuatan tablet, pengilangan bahan mentah dan granulasi sebelum tablet adalah langkah utama dalam menentukan kualiti dan konsistensi tablet. Menguasai penggunaan proses ini dan peralatannya bukan sahaja dapat meningkatkan kecekapan menekan tablet pengeluaran, tetapi juga memastikan kestabilan dan keselamatan produk akhir.Artikel ini akan menerangkan secara terperinci aspek penting dalam proses pengilangan dan granulasi dan memberikan cadangan untuk peralatan yang berkaitan.

Kominution dan granulasi adalah langkah kritikal dalam proses pembuatan tablet, menentukan kualiti tablet akhir dan kecekapan proses tablet.Dalam pembuatan farmaseutikal, anda perlu memproses zarah besar atau ketulan bahan menjadi butiran yang sesuai untuk tablet. Saiz dan bentuk butiran yang betul boleh meningkatkan aliran dan kebolehmampatan tablet dengan berkesan, memastikan proses penggilingan tablet yang lancar, dan memberikan contoh masa pengisaran tablet yang lancar, dan memberikan contoh kekerasan tablet yang lancar, dan memberikan contoh masa pengerasan tablet yang lancar yang terlalu besar boleh mengakibatkan kekerasan tablet yang tidak sekata semasa proses pemampatan, manakala butiran yang terlalu kecil boleh menjejaskan pelarutan tablet. Oleh itu, mengoptimumkan langkah pengilangan dan granulasi bukan sahaja membantu meningkatkan produktiviti, tetapi juga memastikan kualiti produk yang konsisten.

Penghancuran ialah proses memproses bahan mentah yang besar kepada zarah atau serbuk halus sebagai persediaan untuk granulasi dan tablet berikutnya. Anda perlu mengambil kira kekerasan, kandungan lembapan, dan sifat fizikal bahan mentah apabila memilih peralatan penghancuran untuk memastikan keseragaman dan aliran butiran akhir. Berikut ialah beberapa jenis peralatan penumbuk biasa dan aplikasinya.

Klasifikasi dan senario aplikasi peralatan penumbuk:

|

Jenis peranti |

Senario Aplikasi |

Kelebihan |

kekurangan |

|

Kilang udara |

Bahan sensitif suhu yang memerlukan pemprosesan suhu rendah |

Kelajuan tinggi, tiada pencemaran |

Kesan buruk pada bahan keras |

|

Kilang kecekapan tinggi |

Jumlah tinggi, bahan mentah kekerasan tinggi |

Cepat, cekap dan boleh disesuaikan |

Pengendalian terhad bahan sensitif haba |

|

Kilang Tukul |

Sesuai untuk bahan sederhana keras dan rapuh seperti herba, bahan tumbuhan kering |

Mudah dikendalikan, kos rendah |

Tidak sesuai untuk penghancuran ultra-halus, tahap hingar yang tinggi |

|

kilang bola |

Sesuai untuk serbuk ultra halus, seperti pemecahan sel, bahan nano |

Kehalusan yang sangat tinggi |

Penggunaan tenaga yang tinggi dan masa penghancuran yang lama |

Kilang Tukul: Ia adalah peralatan penghancur biasa yang digunakan secara meluas untuk menghancurkan kekerasan sederhana dan bahan rapuh, seperti herba, bijih, dan bahan tumbuhan kering. Ia memberi kesan kepada bahan melalui tukul berputar berkelajuan tinggi untuk penghancuran awal dan mengawal saiz bahan hancur melalui skrin. Kelebihan utama kilang tukul ialah struktur ringkas, kos rendah, kebolehsuaian yang luas, terutamanya digunakan secara meluas dalam loji dan makmal farmaseutikal kecil dan sederhana.Walau bagaimanapun, anda perlu sedar bahawa kilang tukul mungkin berprestasi buruk apabila mengendalikan serbuk terutamanya serbuk atau bahan yang memerlukan kawalan ketepatan tinggi. Pada masa yang sama, ia bising di tempat kerja dan memerlukan kawalan bunyi persekitaran yang betul.

Proses granulasi basah digunakan untuk membentuk butiran dengan mencampurkan serbuk dan pengikat cecair untuk meningkatkan aliran dan kebolehmampatan butiran dan untuk memastikan kestabilan proses tabletting berikutnya.Proses ini digunakan secara meluas dalam industri farmaseutikal dan amat sesuai untuk produk yang memerlukan tahap ketegasan dan kehomogenan granul yang tinggi.

Klasifikasi dan penggunaan peralatan granulasi basah:

|

Jenis peranti |

Senario Aplikasi |

Kelebihan |

|

Granulator katil terbendalir |

Sesuai untuk rawatan bahan mentah sensitif haba |

Keseragaman zarah Keseragaman zarah yang tinggi, Sesuai untuk pengeluaran besar-besaran |

|

Pencampuran granulator |

Sesuai untuk granulasi cepat dan pengeluaran besar-besaran |

Mudah dikendalikan, sesuai untuk pengeluaran kumpulan kecil |

|

Granulator berputar |

Sesuai untuk bahan likat yang kuat, zarah seragam |

Kesan granulasi bahan likat adalah baik, dan kawalan saiz zarah lebih tepat |

Granulator katil terbendalir membentuk butiran dengan menggantung serbuk dalam aliran udara sambil menyembur pengikat cecair. Ia sesuai untuk mengendalikan bahan sensitif haba dan boleh memastikan kehomogenan dan konsistensi butiran, dan biasanya digunakan dalam industri farmaseutikal, makanan dan lain-lain yang memerlukan butiran berkualiti tinggi.

Kelebihan granulator kacau basah:

Prinsip kerja granulator kacau adalah untuk mencampurkan serbuk dan pengikat cecair dengan kacau mekanikal, supaya menjadikannya seragam menjadi butiran. Granulator kacau mudah dikendalikan, terutamanya sesuai untuk pengeluaran kelompok kecil dan sederhana. Anda boleh melaraskan kelajuan pencampuran dan dos pengikat mengikut ciri-ciri bahan yang berbeza, untuk merealisasikan kawalan granul yang lebih tepat. Berbanding dengan granulator katil terbendalir, granulator agitator lebih murah dan sesuai untuk persekitaran pengeluaran dengan belanjawan terhad.

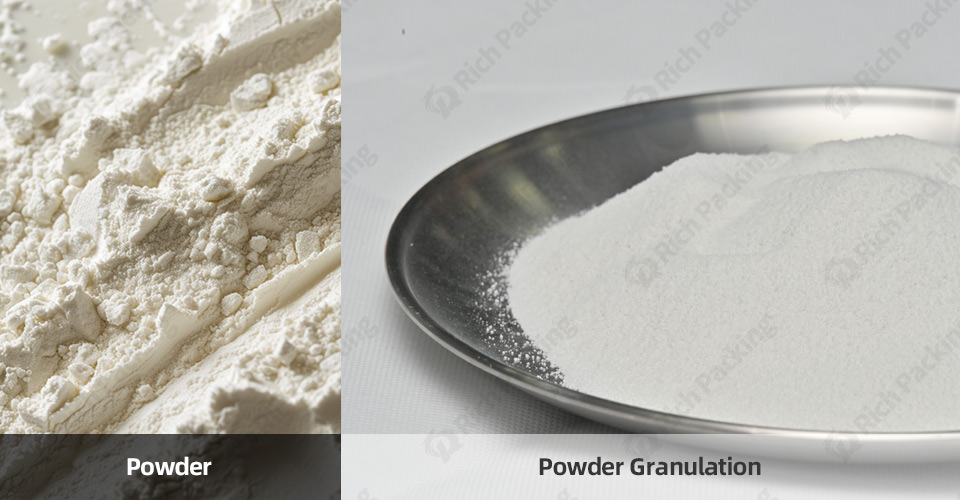

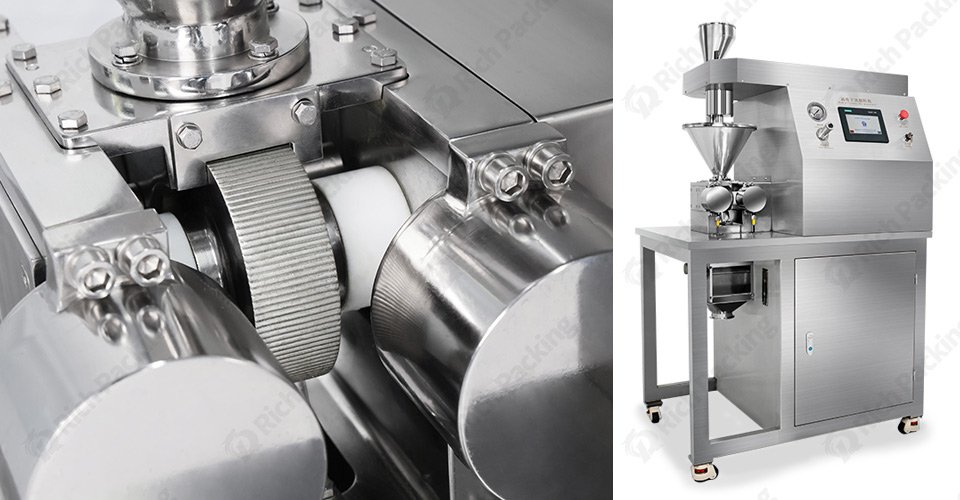

Butiran kering membentuk zarah dengan memampatkan secara langsung serbuk tanpa penambahan pengikat cecair. Ia amat sesuai untuk bahan yang tidak sesuai untuk sentuhan cecair, seperti beberapa bahan aktif yang mudah deliquecent, sensitif haba atau tidak stabil. Berbanding dengan granulasi basah, granulasi kering menghapuskan langkah pengeringan dan boleh mengurangkan penggunaan tenaga dan masa dengan ketara.

Granulator Kering Mampatan Penggelek: Serbuk dimampatkan menjadi kepingan oleh tekanan antara dua penggelek tekanan, yang kemudiannya dihancurkan dan diayak untuk membentuk butiran. Kelebihannya ialah tiada pengikat cecair diperlukan, yang menjadikannya sangat sesuai untuk bahan mentah yang tidak sesuai untuk pemprosesan basah. Di samping itu, granulasi kering boleh mengurangkan penggunaan tenaga dengan ketara kerana langkah pengeringan seterusnya dihapuskan.

Semasa granulasi kering, anda perlu memastikan bahawa bahan mentah cukup mampat, jika tidak pembentukan pelet yang lemah atau ketumpatan pelet yang tidak sekata mungkin terhasil. Kaedah ini biasanya sesuai apabila berurusan dengan bahan farmaseutikal aktif yang sensitif kelembapan atau apabila pengeluaran pantas diperlukan.

Saiz zarah dan kehomogenan adalah penting kepada kualiti tablet yang akan ditekan. Zarah yang terlalu besar atau kecil menjejaskan aliran dan kebolehmampatan tablet yang ditekan, yang seterusnya menjejaskan kekerasan dan keterlarutan produk siap serta pembebasan kesan ubat. Mengawal saiz zarah dalam proses penghancuran dan granulasi adalah bahagian penting dalam memastikan konsistensi tablet.

Anda boleh memilih peralatan penghancuran dan proses granulasi yang berbeza untuk produk ubat dan keperluan pengeluaran yang berbeza. Sebagai contoh, penghancuran halus lebih baik memastikan keseragaman zarah, manakala granulasi basah meningkatkan pemampatan zarah. Tidak kira peralatan yang digunakan, adalah penting untuk memastikan bahawa pelet adalah saiz yang betul dan memenuhi piawaian pengeluaran.

Pilihan peralatan bergantung pada saiz pengeluaran, ciri-ciri bahan mentah dan keperluan pengeluaran. Jika anda berurusan dengan bahan sensitif suhu atau memerlukan kawalan ketepatan tinggi, penghancur aliran udara dan granulator katil terbendalir mungkin merupakan pilihan yang lebih baik. Manakala untuk memproses kuantiti besar bahan sederhana keras, kilang tukul dan granulator pengaduk adalah penyelesaian yang lebih kos efektif.

Selain itu, pematuhan GMP bagi peralatan, tahap automasi dan kos penyelenggaraan adalah faktor utama yang perlu dipertimbangkan. Apabila memilih peralatan, adalah penting untuk memastikan ia memenuhi keperluan pengeluaran anda serta keperluan kawal selia.

Pengilangan dan granulasi adalah langkah kritikal dalam pengeluaran tablet yang tidak boleh diabaikan. Dengan memilih peralatan dan proses yang betul, anda boleh meningkatkan produktiviti dan memastikan konsistensi dan standard kualiti tinggi untuk produk anda. Memahami dan menguasai butiran proses ini akan membantu anda mencapai kejayaan yang lebih besar dalam pembuatan tablet.