pengenalan

Pengeluaran kapsul farmaseutikal memerlukan ketepatan dan konsistensi. Malah kesilapan kecil dalam dos boleh membawa kepada akibat yang serius untuk pesakit. Memahami dan menangani masalah biasa dalam pembuatan kapsul adalah penting bagi syarikat farmaseutikal yang komited terhadap kualiti produk dan keselamatan pesakit. Semasa anda menavigasi kerumitan

pengeluaran kapsul

, mengiktiraf kemungkinan kesilapan dan melaksanakan penyelesaian yang berkesan menjadi penting untuk pematuhan peraturan dan kepercayaan pengguna.

Memahami Ralat Dos Kapsul

Sifat Kritikal Dos Tepat

Apabila bercakap tentang kapsul farmaseutikal, ketepatan dos secara langsung memberi kesan kepada hasil terapeutik. Variasi sekecil beberapa miligram boleh bermakna perbezaan antara rawatan berkesan dan potensi bahaya. Badan kawal selia di seluruh dunia, termasuk FDA dan EMA, menguatkuasakan piawaian yang ketat untuk keseragaman dos, biasanya memerlukan variasi untuk kekal dalam ±10% daripada jumlah yang dilabel. Keperluan ini wujud kerana kesilapan dos boleh menyebabkan kegagalan rawatan, tindak balas buruk, atau bahkan situasi yang mengancam nyawa bergantung pada bahan farmaseutikal aktif (API).

Punca Biasa Ketidakkonsistenan Dos

Beberapa faktor menyumbang kepada variasi dos dalam pengeluaran kapsul. Memahami punca ini membantu dalam membangunkan strategi pencegahan yang berkesan. Penyebab yang paling lazim termasuk:

-

Sifat Aliran Serbuk

: Bahan dengan ciri aliran yang lemah selalunya membawa kepada pengisian yang tidak konsisten. Serbuk padu boleh membentuk jambatan atau lubang tikus dalam corong, mengakibatkan kadar suapan tidak teratur dan berat isian berubah-ubah.

-

Keadaan Persekitaran

: Kelembapan dan turun naik suhu menjejaskan ketumpatan serbuk dan kelakuan aliran. Walaupun sedikit perubahan dalam keadaan persekitaran boleh memberi kesan kepada konsistensi berat isian sepanjang kumpulan pengeluaran.

-

Isu Penentukuran Peralatan

: Peralatan yang ditentukur atau diselenggara dengan tidak betul gagal memberikan dos yang konsisten. Tanpa pengesahan dan pelarasan biasa, mekanisme dos secara beransur-ansur hanyut daripada parameter yang ditetapkan.

-

Ralat Operator

: Campur tangan manual, terutamanya dalam proses separa automatik, memperkenalkan kebolehubahan manusia. Tekanan tamping yang tidak konsisten atau pelarasan mesin yang tidak betul oleh pengendali menyumbang dengan ketara kepada variasi dos.

Akibat Kesilapan Dos Dunia Sebenar

Implikasi kesilapan dos melangkaui kebimbangan kualiti kepada pertimbangan perniagaan dan etika yang serius. Data industri terkini menunjukkan bahawa penarikan balik berkaitan dos meningkat sebanyak 23% antara 2019 dan 2023, dengan produk kapsul menyumbang kira-kira 18% daripada penarikan balik ini. Setiap penarikan semula kos syarikat farmaseutikal purata $500,000 hingga $5 juta dalam perbelanjaan langsung, tidak termasuk kerosakan pada reputasi jenama dan kehilangan bahagian pasaran. Lebih penting lagi, kesilapan ini meletakkan kesejahteraan pesakit dalam risiko, yang berpotensi mengakibatkan kegagalan rawatan atau reaksi buruk.

Risiko Keselamatan Berkaitan Peralatan dalam Pengeluaran Kapsul

Bahaya Mekanikal

Peralatan pengisian kapsul, terutamanya model lama dengan perlindungan yang tidak mencukupi, memberikan pelbagai risiko mekanikal kepada pengendali. Bahagian yang bergerak seperti cakera dos, pin tamping dan mekanisme pemindahan kapsul boleh menyebabkan kecederaan terperangkap jika interlock keselamatan dipintas atau gagal. Statistik daripada kemudahan pembuatan menunjukkan bahawa kira-kira 15% daripada kecederaan lantai pengeluaran berkaitan dengan interaksi mekanikal dengan peralatan yang tidak dikawal secukupnya. Keterukan kecederaan ini terdiri daripada lebam kecil hingga kecederaan remuk serius yang memerlukan campur tangan perubatan.

Risiko Pencemaran Silang

Pencemaran silang antara kelompok mewakili kebimbangan keselamatan dan kualiti. Tanpa protokol pengesahan pembersihan yang betul, bahan sisa daripada kumpulan sebelumnya boleh mencemarkan produk seterusnya. Risiko ini amat serius apabila beralih antara bahan aktif yang berbeza, yang berpotensi memperkenalkan alergen atau sebatian yang tidak serasi. Data industri menunjukkan bahawa kira-kira 8% penyiasatan kualiti produk berkaitan dengan isu pencemaran silang, dengan prosedur pembersihan peralatan yang tidak mencukupi dikenal pasti sebagai punca utama.

Kebimbangan Pendedahan Habuk

Pengendalian serbuk semasa pengisian kapsul menjana zarah bawaan udara yang menimbulkan bahaya penyedutan kepada pengendali. Bahan farmaseutikal aktif dengan potensi tinggi boleh menyebabkan masalah kesihatan pekerjaan walaupun pada tahap pendedahan yang rendah. Sistem pembendungan habuk yang betul adalah penting, namun kira-kira 12% daripada kemudahan pembuatan melaporkan langkah kawalan habuk yang tidak mencukupi semasa pemeriksaan rutin. Pendedahan jangka panjang boleh menyebabkan pemekaan, keadaan pernafasan atau kesan buruk kesihatan lain bergantung pada sebatian khusus yang dikendalikan.

Peranan Peralatan Termaju dalam Mengurangkan Risiko

Faedah Mesin Pengisian Kapsul Separa Automatik

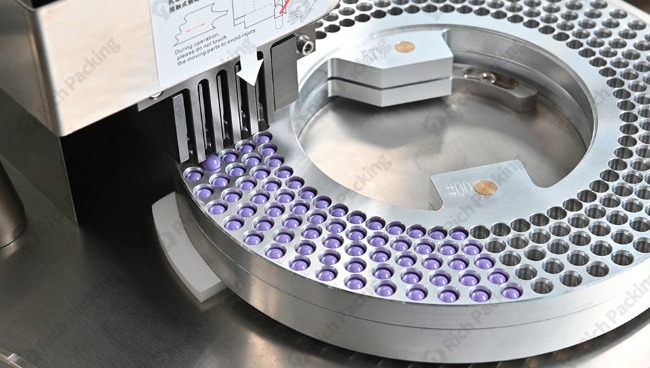

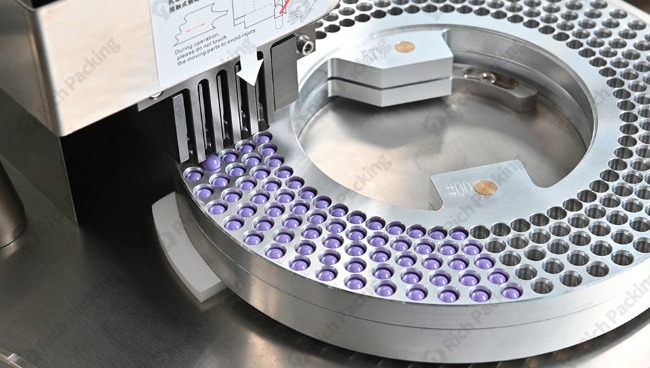

Mesin pengisian kapsul separa automatik

menawarkan pendekatan yang seimbang antara kawalan manual dan ketepatan automatik. Mesin ini biasanya beroperasi pada kelajuan 3,000-25,000 kapsul sejam, menjadikannya sesuai untuk pengeluaran kecil hingga sederhana. Pendekatan separa automatik memberikan beberapa kelebihan:

-

Kekonsistenan Dos yang Diperbaiki

: Berbanding dengan kaedah manual sepenuhnya, mesin separa automatik mengurangkan variasi dos dengan melaksanakan sistem dos mekanikal dengan parameter boleh laras. Kebanyakan sistem separa automatik moden mencapai pekali variasi di bawah 3% untuk keseragaman berat, jauh lebih baik daripada 5-8% yang biasa dilihat dengan kaedah manual.

-

-

-

-

Mengurangkan Kebergantungan Operator

: Walaupun masih memerlukan pengawasan manusia, mesin ini menghapuskan banyak aspek pembolehubah pengisian manual. Mekanisme dos mekanikal memastikan tekanan tamping yang konsisten dan isipadu isipadu tanpa mengira keletihan operator atau variasi teknik.

-

Ketepatan Kos Berkesan

: Dengan kos pelaburan biasanya antara $15,000-$50,000, peralatan separa automatik menawarkan peningkatan kualiti yang ketara tanpa perbelanjaan modal sistem automatik sepenuhnya. Untuk pengilang kecil atau aplikasi R&D, ini mewakili keseimbangan optimum antara kos dan ketepatan.

-

-

-

-

Pengeluaran Fleksibel

: Mesin ini menampung perubahan formula dengan masa henti yang minimum, biasanya hanya memerlukan 15-30 minit untuk penukaran antara produk. Fleksibiliti ini menjadikan mereka sangat berharga untuk pengeluar kontrak yang mengendalikan portfolio produk yang pelbagai.

Kelebihan Mesin Pengisian Kapsul Automatik

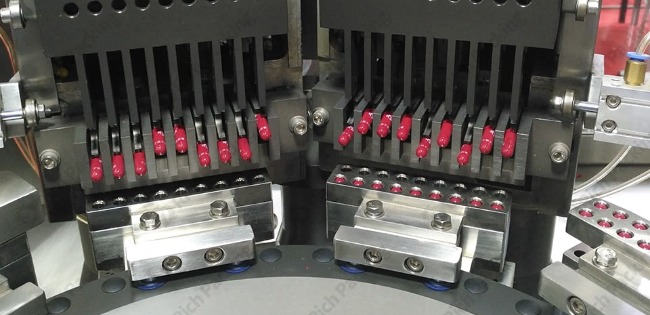

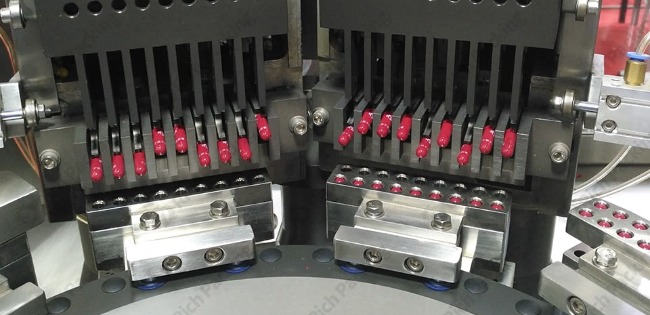

Mesin pengisian kapsul automatik sepenuhnya

mewakili kemuncak kecekapan pengeluaran dan ketepatan dos. Beroperasi pada kelajuan daripada 30,000 hingga lebih 200,000 kapsul sejam, sistem canggih ini menyepadukan pelbagai mekanisme kawalan kualiti:

-

Ketepatan Dos Unggul

: Mesin automatik lanjutan menggunakan sistem semakan berat yang sentiasa memantau berat isian, melaraskan parameter dos secara automatik untuk mengekalkan spesifikasi sasaran. Keupayaan pembetulan dinamik ini mengurangkan variasi berat kepada pekali variasi di bawah 1.5%, memastikan keseragaman dos yang luar biasa.

-

-

-

-

Pengesanan Ralat Komprehensif

: Sistem penglihatan bersepadu memeriksa setiap kapsul untuk mengesan kecacatan termasuk keretakan, penutupan yang tidak betul dan isu dimensi. Sistem ini boleh mengesan dan menolak anomali dengan ketepatan 99.9%, menghalang unit yang rosak daripada sampai kepada pengguna.

-

Pencemaran Silang yang Diminimumkan

: Mesin automatik moden menampilkan sistem tertutup dengan teknologi pembendungan khusus yang meminimumkan pendedahan produk. Sistem pembersihan automatik dengan resipi kitaran yang disahkan memastikan penyingkiran menyeluruh bahan sisa antara kelompok, mengurangkan risiko pencemaran silang sehingga 98% berbanding prosedur pembersihan manual.

-

Keupayaan Penyepaduan Data

: Mesin pengisian automatik hari ini bersambung dengan sistem pelaksanaan pembuatan untuk menyediakan data pengeluaran masa nyata. Ketersambungan ini membolehkan pengesahan proses berterusan dan mewujudkan jejak audit yang telus untuk pematuhan peraturan, mengurangkan ralat dokumentasi sebanyak kira-kira 85% berbanding sistem berasaskan kertas.

Melaksanakan Strategi Pengurangan Risiko

Pendekatan Pengesahan Proses

Pengurusan risiko yang berkesan bermula dengan pengesahan proses yang komprehensif. Daripada bergantung semata-mata pada ujian produk akhir, proses yang disahkan memastikan kualiti yang konsisten sepanjang kitaran pembuatan. Protokol pengesahan yang mantap biasanya termasuk:

-

Kelayakan Pemasangan (IQ)

: Pengesahan bahawa peralatan dipasang dengan betul mengikut spesifikasi pengeluar. Ini termasuk sambungan utiliti, keadaan persekitaran dan ciri keselamatan.

-

Kelayakan Operasi (OQ)

: Demonstrasi bahawa peralatan berfungsi seperti yang dimaksudkan merentasi julat operasinya. Ujian ini mencabar peralatan pada parameter minimum, maksimum dan sasaran untuk memastikan prestasi yang konsisten.

-

Kelayakan Prestasi (PQ)

: Pengesahan bahawa peralatan berfungsi secara konsisten di bawah keadaan pengeluaran sebenar. Ini biasanya melibatkan pelbagai larian pengeluaran dengan analisis statistik keputusan.

-

Pengesahan Pembersihan

: Pengesahan bahawa prosedur pembersihan berkesan membuang semua bahan sisa antara kelompok. Ini menghalang pencemaran silang dan memastikan ketulenan produk.

Pelaksanaan Kawalan Proses Statistik

Melaksanakan Kawalan Proses Statistik (SPC) memberikan amaran awal tentang hanyut proses sebelum spesifikasi melebihi. Dengan memantau parameter kritikal dalam masa nyata, pengeluar boleh membuat pelarasan secara proaktif dan bukannya reaktif. Pelaksanaan SPC yang berkesan termasuk:

-

Pengenalpastian Parameter Kritikal

: Menentukan pembolehubah proses yang paling ketara memberi kesan kepada kualiti produk. Untuk pengisian kapsul, ini biasanya termasuk berat isian, daya penutupan kapsul dan keadaan persekitaran.

-

Penubuhan Carta Kawalan

: Menetapkan had kawalan berdasarkan kajian keupayaan proses dan bukannya hanya had spesifikasi. Pendekatan ini mengenal pasti proses hanyut sebelum keputusan di luar spesifikasi berlaku.

-

Pelan Persampelan Biasa

: Melaksanakan kekerapan dan saiz sampel yang sesuai berdasarkan volum pengeluaran dan penilaian risiko. Produk berisiko tinggi memerlukan pemantauan yang lebih kerap.

-

Protokol Analisis Data

: Mewujudkan prosedur yang jelas untuk menyemak carta kawalan dan bertindak balas kepada arah aliran. Campur tangan awal apabila had amaran didekati menghalang lawatan melebihi had tindakan.

Latihan dan Prosedur Operasi Standard

Faktor manusia kekal kritikal walaupun dalam persekitaran yang sangat automatik. Program latihan yang komprehensif dan prosedur operasi standard (SOP) terperinci memastikan pelaksanaan proses yang konsisten:

-

Latihan Khusus Peralatan

: Operator harus memahami bukan sahaja cara mengendalikan peralatan tetapi juga prinsip di sebalik fungsinya. Pengetahuan ini membolehkan penyelesaian masalah dan pelarasan proses yang lebih baik.

-

Latihan Mengecam Ralat

: Mengajar operator untuk mengenal pasti tanda-tanda awal penyelewengan proses sebelum kualiti terjejas. Pemantauan manusia ini melengkapkan sistem automatik.

-

Amalan Dokumentasi

: Melaksanakan SOP yang jelas dan padat dengan bantuan visual mengurangkan kesilapan tafsiran. Sistem elektronik dengan urutan paksa boleh memastikan pematuhan prosedur.

-

Latihan Penyegaran Berkala

: Pereputan pengetahuan berlaku secara semula jadi dari semasa ke semasa. Latihan semula berjadual, terutamanya selepas perubahan prosedur, mengekalkan kecemerlangan operasi.

Analisis Perbandingan: Pengisian Manual lwn Separa Automatik lwn Automatik

Perbandingan Metrik Prestasi